β晶型PPH管与钢管连接技术教程:从原理到实践的完整指南

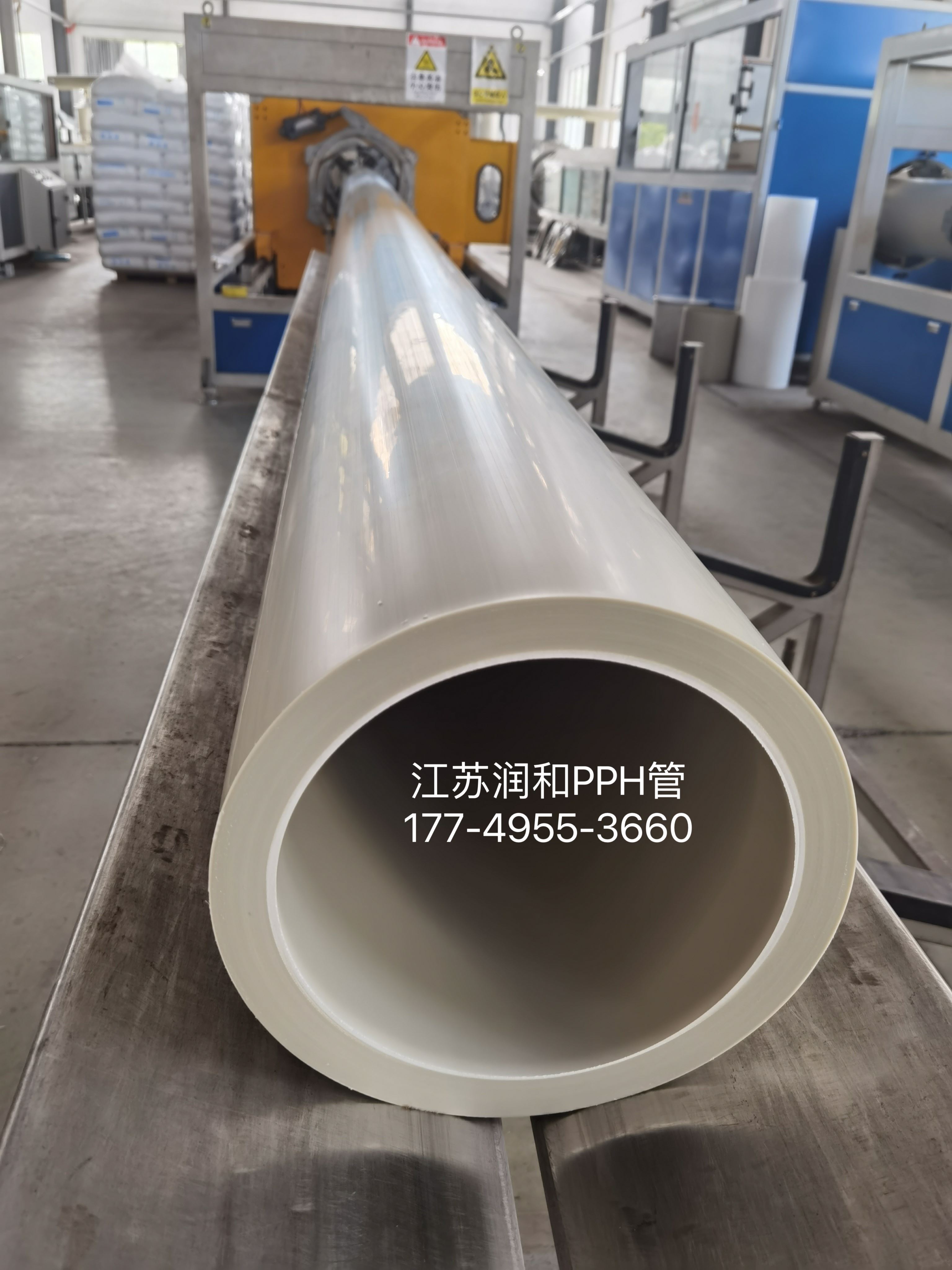

在化工、环保、食品加工等工业领域,管道系统的安全性和耐久性直接关系到生产效率与成本控制。江苏润和β晶型PPH管(均聚聚丙烯管)凭借其优异的耐化学腐蚀性、耐高温性和抗冲击性能,成为输送强酸、强碱、高温介质的理想选择;而钢管则因其高强度和耐压性,在高压、大流量场景中占据主导地位。当两者需协同工作时,如何实现可靠连接成为关键技术难题。本文将结合江苏润和工程塑业有限公司的实践经验,系统解析β晶型PPH管与钢管的连接技术。

一、连接技术原理与选型依据

1. 材料特性对比

| 特性 | 江苏润和β晶型PPH管 | 钢管 |

|---|---|---|

| 耐腐蚀性 | 耐受95%浓度硫酸、30%盐酸等强腐蚀介质 | 需内衬防腐层或涂层 |

| 耐温范围 | 长期工作温度70℃,瞬时耐温95℃ | 碳钢≤300℃,不锈钢≤600℃ |

| 抗冲击性 | 低温抗冲击强度提升30% | 脆性断裂风险较高 |

| 连接方式 | 热熔对焊、电熔连接、法兰连接 | 焊接、螺纹连接、法兰连接 |

2. 连接方式选型原则

-

低压腐蚀性介质输送:优先采用热熔对接+法兰过渡连接,避免金属腐蚀风险。

-

高压高温场景:选用法兰连接+金属垫片,确保密封可靠性。

-

频繁拆装需求:采用活套法兰或快速接头,提升维护效率。

二、热熔对接+法兰过渡连接工艺(以DN150管道为例)

1. 工具与材料准备

-

专用设备:液压式热熔焊机(带压力传感器)、195-205℃可控温加热板、电动切削机(转速2000r/min)。

-

辅助工具:丙酮清洗剂、无尘布、管端倒角器、液压夹具、DN150法兰套件(含316L不锈钢法兰盘、EPDM密封圈)。

-

材料要求:β晶型PPH管(MRS10级)、碳钢法兰(符合GB/T9119标准)。

2. 操作流程

步骤1:管材预处理

-

切割:使用管割刀垂直切割,端口直线度偏差≤0.3mm/m。

-

修整:倒角器处理端口,去除毛刺及氧化层,倒角角度15°。

-

清洁:丙酮擦拭焊接面,去除油污及静电吸附杂质,晾干备用。

步骤2:热熔对接

-

温度设定:根据管径调整加热板温度(DN150取200℃)。

-

压力控制:

-

预热压力:0.18MPa(管壁厚度×0.8MPa)

-

切换压力:0.25MPa

-

吸热时间:15mm×10s/mm=150秒

-

-

熔接操作:

-

加热板垂直插入,翻边高度达1.2mm时撤板。

-

迅速合拢管材,保持压力20秒,确保熔合区宽度≥3mm。

-

自然冷却:保持夹具固定,冷却时间≥150分钟(DN150×1min/mm)。

-

步骤3:法兰安装

-

定位:将热熔完成的PPH管端面与钢管法兰盘对齐,错边量≤0.2mm。

-

紧固:采用对角线分步紧固螺栓,扭矩值符合GB/T9125标准(M16螺栓扭矩180-200N·m)。

-

密封检测:充压至1.5倍工作压力(如设计压力1.0MPa,测试压力1.5MPa),保压30分钟,压降≤0.02MPa为合格。

-

三、关键质量控制点

1. 温度波动控制

-

焊接温度偏差超过±3℃时需重新加热,避免晶粒粗大导致强度下降。

-

案例:某化工项目因加热板温度失控(实际210℃),导致焊缝出现气孔,返工率达40%。

2. 翻边质量评估

-

合格标准:翻边对称度≤8%,内外起边高度2.5-3mm。

-

检测方法:游标卡尺测量翻边高度,塞尺检测对称性。

3. 剖面检测

-

关键工况下需剖开焊缝,检查熔合区晶粒连续性。

-

显微镜观察要求:晶粒尺寸≤50μm,无裂纹、空洞等缺陷。

四、典型应用案例分析

案例1:某化工园区废水处理项目

-

工况:输送含30%硫酸废水,设计压力0.8MPa,温度60℃。

-

方案:采用DN200 β晶型PPH管+碳钢法兰(内衬PTFE)+EPDM密封圈。

-

效果:连续运行3年未泄漏,对比传统钢管方案,维护成本降低65%。

案例2:某制药厂纯水输送系统

-

工况:输送超纯水,设计压力0.6MPa,温度25℃。

-

方案:采用DN100 β晶型PPH管+316L不锈钢法兰+PTFE密封垫。

-

效果:系统电导率稳定≤0.1μS/cm,满足GMP认证17749553660要求。

五、技术发展趋势

-

自动化焊接:配备视觉定位系统的焊接机器人,定位精度达±0.05mm,焊接效率提升3倍。

-

新型复合结构:研发PPH内衬钢管,结合金属强度与塑料耐腐性,使用寿命延长至15年以上。

-

数字化管理:通过物联网传感器实时监测焊接温度、压力曲线,实现质量追溯与预测性维护。

结语

江苏润和β晶型PPH管与钢管的可靠连接,需严格遵循工艺规范,从设备选型、参数控制到质量检测形成闭环管理。随着材料科学与自动化技术的融合,未来连接工艺将向智能化、高效化方向发展,为工业管道系统提供更优质的解决方案。