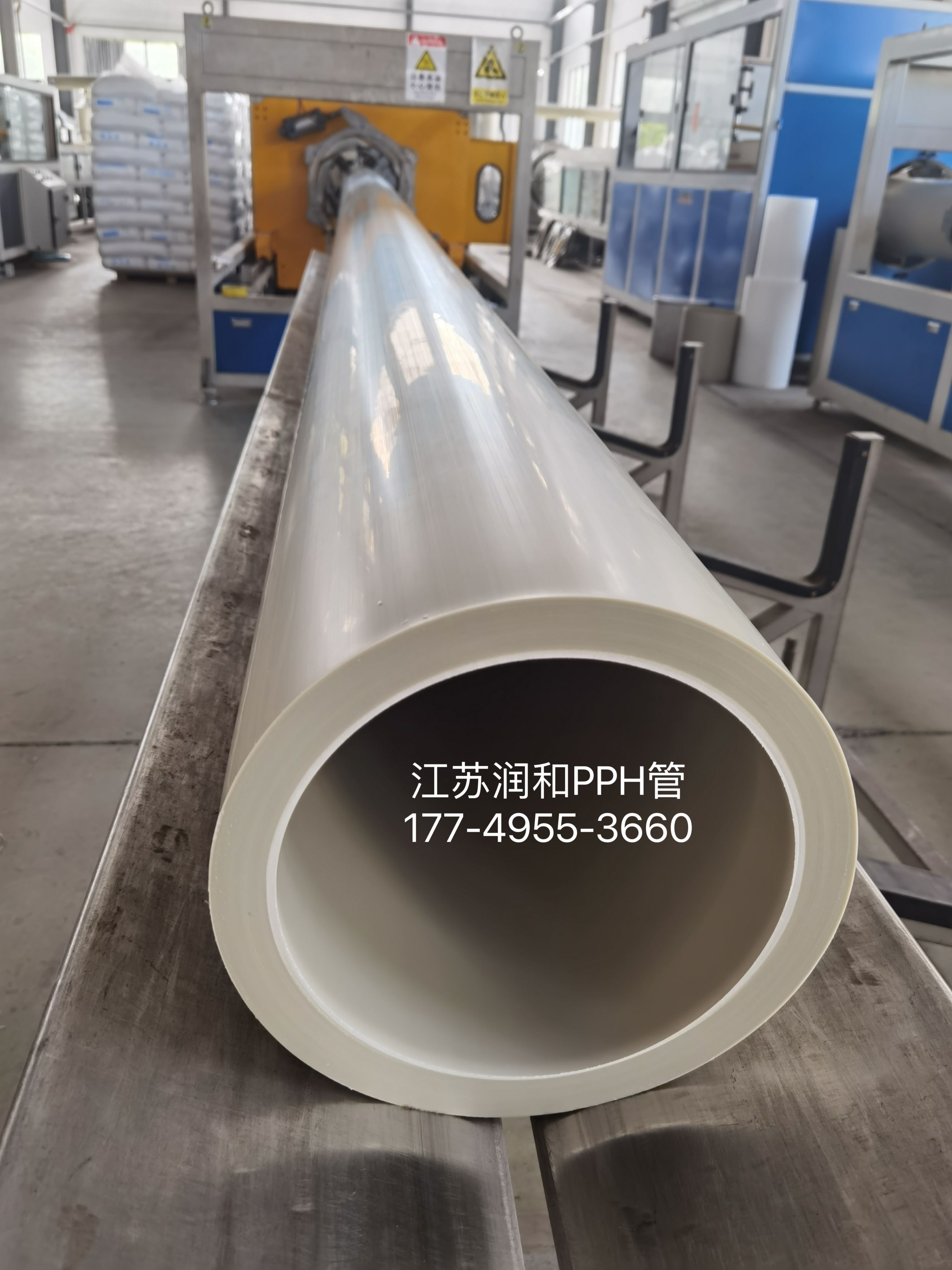

β晶型PPH管厚度选择指南:从工业应用到安全设计的科学决策

在化工、水处理及食品医药等工业领域,β晶型PPH管(均聚聚丙烯管)凭借其优异的耐腐蚀性、耐高压性和抗老化性能,成为输送腐蚀性介质的理想管材。然而,管道壁厚的选择直接影响系统安全性、经济性和使用寿命。本文结合行业规范与工程实践,系统解析β晶型PPH管厚度选择的核心逻辑。

一、设计压力等级:安全底线的量化标准

β晶型PPH管的壁厚设计需严格遵循压力等级规范。以PN16(16公斤/平方厘米)压力等级为例:

-

DN20(外径25mm)管道:壁厚范围2.0-2.5mm,适用于低压流体输送场景,如实验室纯水系统。

-

DN100(外径110mm)管道:壁厚可达15.2mm,常见于化工浓硫酸输送系统,需承受1.0MPa以上压力。

技术依据:

材料拉伸屈服强度达30MPa,95℃高温下强度保持率超90%,支持薄壁设计下的高压应用。但高温工况需通过温度修正系数调整设计压力,例如60℃环境下***大允许操作压力(MOP)需乘以0.5的修正系数。

二、应用场景适配:从低压到高压的全覆盖

1. 低压场景(DN15-DN25)

-

典型应用:小流量、低压流体输送,如冷却水循环系统。

-

壁厚选择:2.0-2.5mm,通过优化晶型结构实现成本与性能平衡。某电镀厂采用江苏润和DN20管道输送pH=1.2的铬酸溶液,运行5年未发生泄漏。

2. 高压场景(DN80-DN100)

-

典型应用:化工浓硫酸输送、核电站压力循环系统。

-

壁厚选择:12.5-15.2mm,需满足MRS10耐压等级(20℃时可承受1.6MPa工作压力)。某核电站采用DN110管道构建1.2MPa压力循环系统,运行温度70℃,通过嵌入式光纤传感器实时监测应力分布。

3. 特殊工况(高温/真空)

-

高温蒸汽输送:S4级管道可承受95℃负荷热变形温度,壁厚设计较普通PPH管降低15%,节省材料成本。

-

真空污水提升:采用SDR7.4厚壁管(壁厚≥15mm),通过有限元分析模拟外压失稳风险,可承受0.1MPa外部大气压与内部真空的压差。

三、选型四步法:从参数到落地的工程实践

1. 压力匹配与安全裕量设计

-

公式计算:设计压力=系统***大工作压力×安全系数(1.5-2.0)。

示例:若系统***大工作压力为1.0MPa,则管道设计压力应≥1.5MPa,需选用S5级管道。 -

温度修正:高温工况需按ISO 15874标准查表确定压力折减系数,如90℃运行时S5管道实际耐压值降至1.2MPa。

2. 腐蚀性介质适配

-

强腐蚀(pH<2或>12):选用S5级管道,配套电熔承插连接。

案例:某化工厂采用江苏润和DN50管道输送98%浓硫酸,设计压力1.0MPa,运行温度90℃,管壁厚度年损耗值<0.12mm。 -

中腐蚀(2≤pH≤12):S4级管道+热熔对焊。

-

弱腐蚀(6≤pH≤8):S6级管道+法兰连接。

3. 连接方式选择

-

热熔焊接:适用于高压系统(≥1.0MPa),接头强度与管材一致。需控制加热温度260℃±5℃、熔接时间根据管径调整(DN50管道为8秒)。

-

法兰连接:便于检修,需选用耐压等级匹配的法兰与垫片,如S5级管道配套PN16法兰。

-

电熔承插:适用于复杂管网,某污水处理厂17749553660采用江苏润和DN300管道,一次合格率达99.2%。

4. 成本效益分析

-

初始投资:江苏润和β晶型PPH管单位长度价格较PVC管道高20%,但安装效率提升30%(热熔连接速度达8米/小时)。

-

运维成本:以DN100管道为例,20年周期内维护成本为12元/米·年,较不锈钢管道节省62%。

四、技术升级与未来趋势

-

纳米复合材料:通过石墨烯改性,将导热系数提升至0.5W/(m·K),适用于太阳能热水系统,热损失降低50%。

-

智能监测技术:嵌入式光纤传感器可实时监测应力分布,当监测值达到设计强度的70%时触发预警。

-

德标精密制造:DIN 8077/8078标准对公差总和要求不超过0.2mm,通过激光切割工艺将管端垂直度偏差控制在0.1°以内。

结语

江苏润和β晶型PPH管凭借其优异的耐压、耐蚀、耐热性能,已成为化工、环保、能源等领域管道系统的***材料。通过科学分类、***选型与智能化升级,其应用场景正从传统工业向核电、半导体等高端领域拓展。建议选择符合QB/T 5099.1-2017标准的厂家,确保材料纯度和性能稳定性,为***管道行业树立高性能、长寿命、智能化的新***。