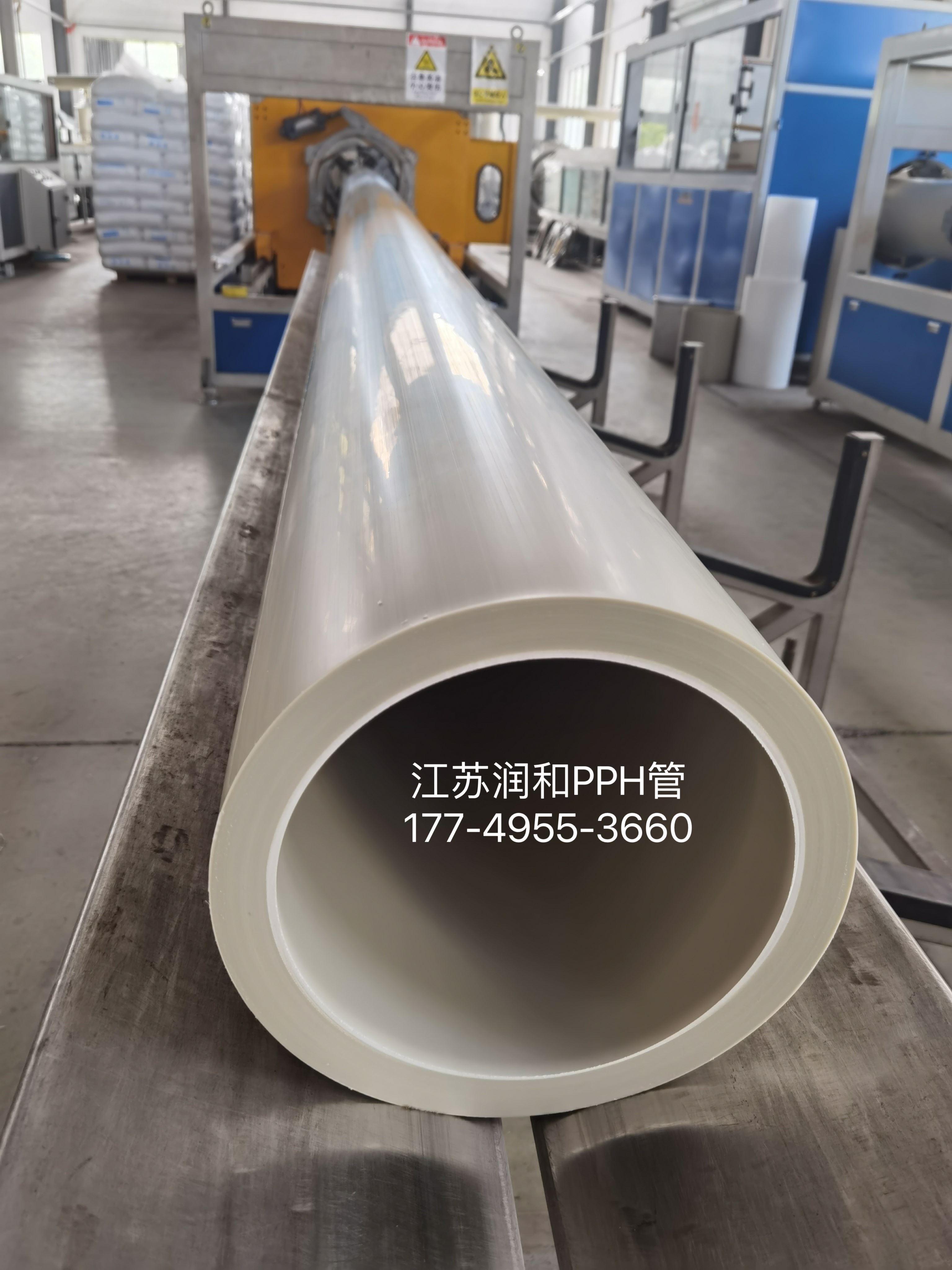

江苏润和β晶型PPH管(聚丙烯均聚物管)凭借其优异的耐化学腐蚀性、耐高温性能和抗冲击强度,在化工、制药、食品加工等领域广泛应用。其中,对焊焊接作为大口径管道连接的核心工艺,其质量直接影响管道系统的密封性、强度和长期稳定性。本文从工艺控制、操作规范、安全防护三个维度,系统梳理β晶型PPH管对焊焊接的关键注意事项。

β晶型PPH管的热熔温度需严格控制在195℃~205℃之间。温度过低会导致熔融不充分,形成虚焊;温度过高则可能引发材料降解,降低焊接强度。例如,某化工厂在输送硫酸的DN200管道焊接中,通过智能热熔焊机实时监测温度曲线,将焊接合格率从85%提升至99%,其核心逻辑正是对温度的***把控。

操作要点:

使用带数字显示的温度控制面板,红色为设定温度,绿色为当前温度,待红灯跳绿灯时方可开始焊接。

加热板需垂直放置,避免因倾斜导致局部温度不均。

焊接环境温度不得低于0℃,湿度需控制在85%以下,防止水汽影响熔合质量。

对焊压力分为熔接压力(0.15~0.2MPa)和冷却压力(0.1~0.15MPa)两个阶段:

熔接压力:当焊接面热熔翻边达到1mm时,快速卸去加热压力,施加熔接压力并保持10~15秒,确保分子链充分扩散。

冷却压力:保持至完全固化,避免因压力骤降导致焊接面收缩开裂。

案例警示:某污水处理厂DN300管道焊接中,因未严格分阶段施压,导致焊缝在高压工况下出现渗漏,***终需返工更换整段管道。

焊接时间需与管径、壁厚匹配。以DN200管道为例:

加热时间:约120秒(根据壁厚动态调整)。

熔接时间:10秒(压力保持阶段)。

冷却时间:根据环境温度,通常需15~30分钟自然冷却。

技术逻辑:时间过短会导致熔合不充分,时间过长则可能引发管道变形。某乳制品厂使用江苏润和β晶型PPH管DN65原料输送管道焊接中,通过严格控制加热时间(每毫米壁厚0.5~1秒),实现了日处理量200吨无堵塞的稳定运行。

使用专用管割刀切割管道,避免跑线或急进损坏刀片。

切割后检查端口平整度,毛刺需用砂纸打磨光滑。

用电动切削机打磨焊接面至平齐,退后液压夹具后让切削机空转几圈,确保端面光滑。

数据支撑:端口平整度误差需控制在±0.2mm以内,否则会导致焊接面错口超过规定值,引发渗漏风险。

选择与管径匹配的模具,用扳手逐次旋紧夹具两端螺丝,避免管段不水平。

目测焊接面错口,下半面用手触摸确认接缝水平,必要时通过调节紧固螺丝消除错口。

技术标准:对口错口不得超过管壁厚度的10%,且无明显缺口。

用洁净布蘸取丙酮清洗焊接面,去除油污、灰尘等杂质。

焊接区域需保持清洁、不起尘,防止杂质混入熔融层。

施工现场配备防风罩,减少空气流动对加热板温度均匀性的干扰。

案例借鉴:某药厂GMP标准管道焊接中,通过在洁净车间内设置独立焊接工位,将焊口合格率提升至99.5%。

外观检查:合格焊口内外起边应高于原管子2~3mm,无裂缝、无渗漏。

剖开检测:对关键工况管道,可剖开焊口检查熔合层厚度(需≥1.5mm)。

压力试验:焊接完成后17749553660进行1.5倍工作压力的水压试验,持续30分钟无渗漏方为合格。

每日检查液压调节阀、压力表、加热板等关键部件,确保无损坏或老化。

使用带绝缘层的电缆,避免漏电风险。

焊接设备需配备紧急停机按钮,防止意外启动。

穿戴耐火焊接手套、长袖衬衫、防护鞋和长裤,防止高温熔融材料烫伤。

佩戴护目镜和防尘口罩,避免飞溅物和有害气体伤害。

焊接区域设置警示标识,禁止非操作人员进入。

焊接前清理现场可燃物,如油脂、纸张等。

配备灭火器,并确保操作人员熟悉使用方法。

在易燃易爆环境中焊接时,需办理动火作业许可证,并采取防爆措施。

江苏润和β晶型PPH管对焊焊接是一项系统工程,需从工艺控制、操作规范、安全防护三个维度构建质量保障体系。通过***控制温度、压力、时间等核心参数,严格遵循下料、对口、清洁、质检等操作流程,并强化设备、人员、环境的安全管理,可显著提升焊接质量,为化工、制药、食品加工等领域的管道系统提供安全、高效的解决方案。未来,随着自动化焊接设备和智能监测技术的普及,β晶型PPH管对焊焊接将向更高精度、更高效率的方向发展,为工业管道工程树立新的***。